HACCPとはHazard Analysis and Critical Control Point のそれぞれの頭文字をとった略称で、「危害要因分析と重要管理点」と訳せます。

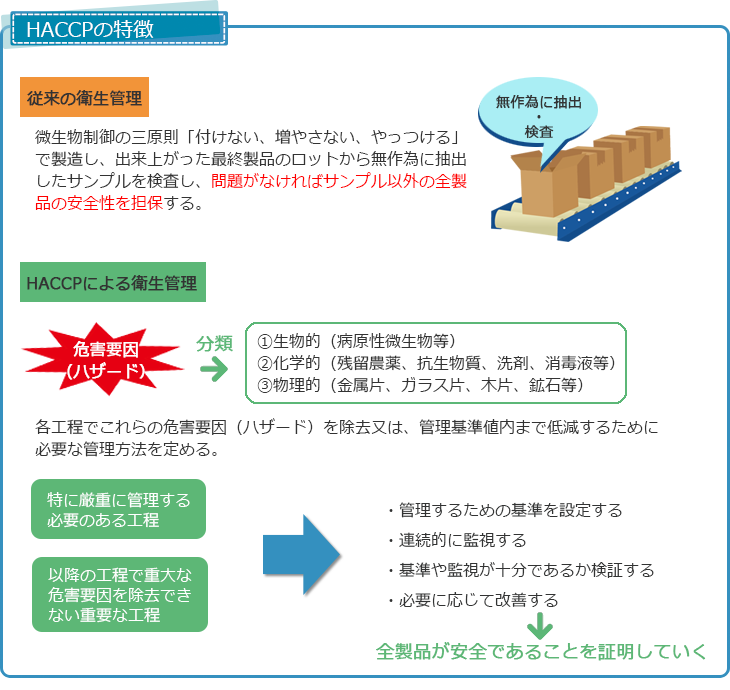

1960年代、アメリカNASAがアポロ計画における宇宙飛行士用の食品を安全に製造する方法として開発しました。HACCPによる衛生管理は、原材料の仕入れから製造過程、製品の出荷に至るまでの全工程において、健康被害を引き起こす可能性のある危害要因(ハザード)を科学的根拠に基づき管理する方法です。

HACCPとはHazard Analysis and Critical Control Point のそれぞれの頭文字をとった略称で、「危害要因分析と重要管理点」と訳せます。

1960年代、アメリカNASAがアポロ計画における宇宙飛行士用の食品を安全に製造する方法として開発しました。HACCPによる衛生管理は、原材料の仕入れから製造過程、製品の出荷に至るまでの全工程において、健康被害を引き起こす可能性のある危害要因(ハザード)を科学的根拠に基づき管理する方法です。

HACCPは衛生管理の一つの手法であり、それ自体が単独で機能するものではありません。HACCPを効果的に機能させるためには、その前提条件となる「一般的衛生管理プログラム」の実施が必要となります。

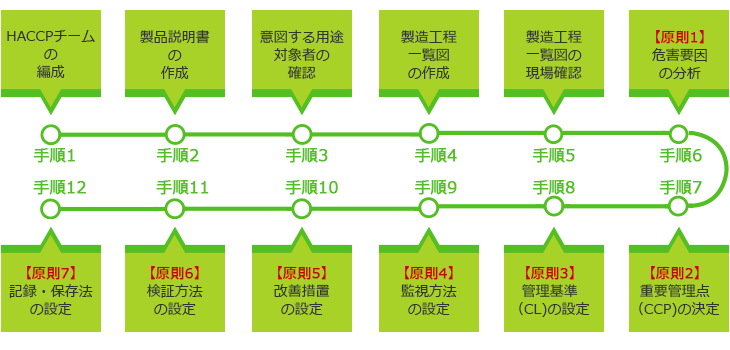

HACCPの実施には会社全体で取り組むことが重要で、企業方針としてHACCP導入を決定の後、

「7原則12手順」に沿って進めます。手順1~5は原則1~7を進めるにあたっての準備となります。

まず、HACCPは知恵を出しあって実施することが重要です。手順(1)から手順(5)で用意した資料(製造工程一覧図、工場図面等)をもって施設のどの部分が良くないのかを考えてみることです。そして一般的衛生管理の徹底、5S活動の実施、管理内容の文書化、従業員の衛生教育、ゾーニング、作業動線の見直し、記録方法の決定など、少しずつ取り組むことが重要です。

手順1

HACCPチームの編成

・製品を作るために必要な情報収集のため、各部門から担当者を集めます。HACCPに関する専門的な知識を持った人がいない場合は、外部の専門家の意見や、専門書を参考にしてもよいでしょう。

手順2

製品説明書の作成

・製品の安全について特徴を示すものです。原材料や特性等をまとめておくと、危害要因分析の基礎資料となります。レシピや仕様書等、内容が十分あれば様式は問いません。

手順3

意図する用途及び対象となる消費者の確認

・用途は製品の使用方法(加熱の有無等)を、対象は製品を提供する消費者(一般向け、ハイリスク集団向け等)を確認します。

手順4

製造工程一覧図の作成

・原材料の受け入れから製品の出荷までの流れを工程ごとに書き出します。

手順5

製造工程一覧図の現場確認

・製造工程図が、実際の現場での人の動き、モノの動きを確認し、必要に応じて工程図を修正します。

手順6

【原則1】

危害要因(ハザード)分析の実施

・工程ごとに発生しうる危害要因(生物的・科学的・物理的)を列挙し、管理手段を挙げていきます。

手順7

【原則2】

重要管理点(CCP)の決定

・危害要因を除去・低減すべき特に重要な工程(加熱、冷却、殺菌、金属探知等)を決定します。

手順8

【原則3】

管理基準(CL)の設定

・危害要因分析で特定したCCPを適切に管理するための基準(温度、時間、速度等)を設定します。

手順9

【原則4】

監視方法の設定

・CCPが正しく管理されているかを適切な頻度でモニタリングし、記録します。

手順10

【原則5】

改善措置の設定

・モニタリングの結果、CLから逸脱した場合の措置を設定します。

手順11

【原則6】

検証方法の設定

・HACCPプランに従って正しく管理が行われているか、修正が必要かどうかを検討します。

手順12

【原則7】

記録と保存方法の設定

・記録はHACCPを確実に実施した証拠であると同時に、問題が生じた際には原因の追究が容易になります。